新闻资讯

news information

基于聚酰亚胺的高导热石墨膜材料研究进展-凯发k8旗舰厅

- 分类:行业新闻

- 作者:

- 来源:

- 发布时间:2021-04-08

- 访问量:

【概要描述】摘要:近年来,随着电子设备的小型化、轻量化,高导热石墨膜材料受到广泛关注。本文综述了聚酰亚胺(pi)基石墨膜材料的制备,详细介绍了石墨膜性能的影响因素,主要涉及分子结构、分子取向和其他材料的诱导作用等,简述了石墨膜复合材料的研究和专利近况,并对未来石墨膜材料的研究方向提出了建议与展望。 随着科技的高速发展,电子信息产品趋于结构紧凑化、运行高效化,普遍面临发热量高、芯片耐高温性差、散热不充分等问题,大量积累的热量将会严重影响电子器件的正常工作及系统的稳定性。为了解决此类问题,人们开发出以散热系数高、质轻的碳基材料为主的导热材料。其中,石墨膜由于具有优良的导电性、导热性、轻薄性,在微电子封装和集成领域的应用表现出明显优势。 聚酰亚胺(pi)作为一种特种工程材料,已广泛应用于航空、航天、微电子等领域,被称为“解决问题的能手”。早在20世纪70年代,abürger等将pi膜经2800~3200℃的高温处理得到了高定向的石墨膜,其后众多学者对pi膜的碳化-石墨化行为和机理进行了深入研究。pi膜制备的石墨膜虽然性能优于大部分导热材料,但仍存在导热性待提高、不耐弯折等问题。在此基础上学者们探究了影响石墨膜性能的因素并对其单方面性能(导热性、导电性)的提高做了深入研究。我国虽然在pi膜制备石墨膜这方面的发展较晚,但近几年来在学术研究和专利布局方面都有很大突破。本文主要对pi基膜制备高导热石墨膜的研究进行总结。 石墨膜的制备研究 目前,制备高导热石墨膜主要有4条技术路线:膨胀石墨压延法、氧化石墨烯(gox)还原法(溶液化学法)、气相沉积(cvd)法、pi类薄膜碳化-石墨化法。膨胀石墨压延法主要是由天然鳞片石墨颗粒膨胀压延而成。gox还原法是运用化学试剂通过得失电子的方法还原石墨烯。cvd法则是用气态碳源在铜和镍衬底上生长石墨烯。pi类薄膜碳化-石墨化法主要以高聚物(pi、聚丙烯腈)为原材料,经过前驱体的预成型碳化和高温石墨化,制备高性能石墨烯导热片和纤维。表1为4种技术路线的综合比较。 与其他3种方法相比,pi类薄膜碳化-石墨化法在制备具有高热导率的高结晶性和高取向性石墨膜方面更有优势。pi类薄膜碳化-石墨化法制备高性能石墨烯导热片和纤维包括两个过程:碳化和石墨化。碳化是在减压或在氮气(n2)氛围中对pi膜进行预热处理,碳化的温度在800~1500℃。在升温时可对pi膜施加适当压力以避免膜材发皱。石墨化是在减压或在惰性气体(氩气(ar)、氦气(he)等)的保护下进行,石墨化的温度在1800~3000℃。 pi类薄膜制备石墨膜的早期研究以pi商品膜为基膜,对其碳化-石墨化转变过程进行探究。 minagaki等将厚度为25μm的kapton®pi薄膜碳化,然后在不同温度下进行石墨化,之后观察膜材横截面的变化。结果表明,在550~1000℃,c-n、c=o键裂解,以co、co2、n2的形式脱离膜材,膜材质量先迅速下降然后趋于稳定。在1000~2000℃,膜材聚集形成乱层结构,乱层结构中的c、h、o、n逐渐排出,非碳原子脱离留下的空隙变小,微晶结构的边界逐渐消失。在2000~2500℃,微晶聚集形成石墨晶体,膜材出现部分石墨化。 超过2500℃之后,晶格逐步完善,乱层结构逐渐变成有序平行的石墨六角网层结构,膜材呈现出高度石墨化。他们还以upilex®pi膜做了对比实验,发现pi结构中的含氧量越多,初步形成的微晶直径越小,石墨化能力下降。yhishiyama等研究了pi基膜制备的碳膜在1800~3200℃的石墨化变化,发现随着温度升高,石墨结构逐渐趋于有序。 随后,国内学者对pi膜碳化过程进行了细化研究。赵根祥等研究了3种国产pi膜在高纯n2气氛中从室温到1000℃进行热解炭时的结构转变,实验结果表明:随着热解温度的升高,试样中含碳量增加,且在550~700℃增加最为激烈,这可能是分子发生热缩聚反应,导致c-o、c-n键断开形成新键,致使杂环生长。而试样中含氧量在800℃之前一直下降,这是由于试样分子中的c-o键发生断裂导致氧可能以co形式逸出。他们还研究了kap‐ton®pi薄膜在n2中加热到1000℃的热分解行为。实验表明,样品的质量损失和尺寸收缩主要发生在500~800℃,当温度超过800℃后,这种现象趋于缓和。 亓淑英等研究了pi薄膜在不同碳化温度下膜材内部结构转变规律及其对膜材性能的影响。同abürger和赵根祥等的结论相似,在温度区间500~650℃膜材质量损失明显,pi薄膜在不同热处理温度下内部分子键的断裂、转变情况为:在700℃之前,亚酰胺环沿c-n键断裂,脱羰基反应,形成具有共轭腈基和异腈基的苯环型化合物,导致含氧量降低;在700℃之后发生杂环的合并,脱除残留的氮氧,形成连续巨大的芳杂环多环化合物,随后稠环芳构化,类石墨结构的六角碳网层面形成并逐渐生长。同时发现在700℃左右膜材的力学和电学性能出现转折点,这与膜材结构的转变相呼应。 影响石墨膜性能的因素 为了扩大研究,学者们不再局限于以pi商品膜为基膜,开始使用单体自主合成的pi膜,发现影响pi膜石墨化性能的因素主要有化学结构、分子取向和其他掺杂物质的催化作用。 分子结构 minagaki等选定kapton®和novax®两种配方的芳香族pi薄膜(如图1所示),经3000℃石墨化后,在液氮环境下垂直于各石墨膜表面施加1t磁场,通过测量横向磁阻来研究碳化过程中升温速率对最终石墨膜性能的影响。测量后发现kapton®膜的石墨化程度随升温速率的升高而升高,而novax®膜的结晶度在升温速率为2℃/min时最高,证明pi分子的构象变化是影响石墨结晶度的主要因素之一。 yhishiyama等研究发现,以1,2,4,5-均苯四甲酸二酐(pmda)、对苯二胺(pda)、3,3′,4,4′-二氨基联苯胺四盐酸(tab)为原料(如图2所示),制备的pi基膜(n(pmda)∶n(pda)∶n(tab)=25∶23∶1),在n2气氛中,通过红外辐射以2℃/min的升温速率加热至900℃,并在900℃保持1h;再在ar气氛中将碳膜夹在石墨板中以20℃/min的升温速率从1800℃加热至3200℃,并且每升温100℃保温30min,最终在3200℃时保温10min,发现石墨化质量与高度取向的热解石墨(hopg)相当。 ttakeichi等将不同的聚酰胺酸(paa)转化为聚酰胺酯,通过胺酯交换将其亚胺化后进行碳化-石墨化,探究不同pi前驱体结构对于碳化-石墨化的影响。结果表明,由pmda和pda制得paa再经酯化后制得的pi薄膜具有高石墨化性,并且石墨化膜的取向随酯化率的增加而增加;同时石墨膜的取向也受烷基酯的影响,聚酰胺酯酰亚胺化时具有更大的离去基团,pi膜阶段的拉伸模量更低,石墨化薄膜具有更高取向。而对于由3,3′,4,4′-联苯四羧酸二酐(bpda)和pda制得paa再经酯化后制得的pi薄膜,聚酰胺酯酰亚胺化时具有更大的离去基团,pi膜阶段的拉伸模量更高,石墨化薄膜也具有更高取向。对于由pmda和4,4′-二氨基二苯醚(oda)制得paa再经酯化后制得的pi薄膜用作前体时,转化为聚(酰胺酯)对石墨化薄膜的取向没有任何影响。 分子取向 zhongdh等研究了厚度为2~26μm由pmda和oda制备的pi膜在不同热处理温度下的石墨化行为。结果发现,pi基膜厚度越小,膜平面内取向度越大,制得的石墨膜结晶度越高。 vesmirnova等比较了3种厚度相近的刚性棒状结构的pi膜在paa阶段进行单拉和双拉预处理后对石墨化性能的影响。研究表明,在碳化-石墨化过程中,paa膜的有序晶体结构对形成高度石墨化膜起主要作用。均聚pi膜在paa阶段进行双轴预拉伸可提高膜的石墨结晶度和石墨化程度。单轴预拉伸处理的各类pi膜的磁阻在所有强度下均低于双轴预拉伸和未拉伸的pi膜,证明乱层结构在向石墨结构转化时,单轴预拉伸的膜结构缺陷多于双轴预拉伸和未拉伸的pi膜,导致其导电性能降低。 其他掺杂物质的催化作用 添加少量的催化剂是加速石墨化催化和提高石墨化程度的有效方法。常用的催化剂有金属、非金属及其化合物。 添加金属催化剂 hoka等基于pmda和oda制得的paa溶液,混合乙酰丙酮铁配合物的n,n-二甲基乙酰胺(dmac)溶液,得到含铁的paa溶液,通过热亚胺化制得pi-fe膜。在600~1200℃各个温度下通ar保温1h,将pi-fe和pi薄膜碳化。研究发现,在600~1200℃,铁促进了pi膜的碳化并提高了电导率,但在1200℃后,铁颗粒从顺磁过渡到铁磁,含铁碳膜和纯pi膜制得的碳膜电导率几乎相同。binyz等[29]实验表明paa亚胺化后得到的pi膜在镍的催化下,在1600℃碳化5h后检测到其晶体结构接近于完美的石墨晶体,镍颗粒的催化作用对于改善石墨化程度起着重要作用。 添加非金属及其化合物催化剂 硼能与碳置换形成固溶体,hkonno等对含硼官能团的pi薄膜在1200~2600℃进行碳化石墨化。研究发现b-n键在800℃左右形成,接着在1200℃时被打断并取代结构中的碳。由于碳原子之间的共价键断裂导致碳骨架重排,硼原子通过间隙扩散连接乱层中断键的碳原子,减小了碳层间距。虽然硼掺杂降低了石墨膜的层间距d002,但其碳化-石墨化后分子结构更为无序,不利于石墨结构的发展,同时硼原子的存在干扰了碳膜的导电性能。 niuyg等在3,3′,4,4′-二苯甲酮四甲酸二酐(btda)和oda制得的paa中加入碳化硅(sic)纳米颗粒制备pi膜,分别在600、800、1000℃下碳化2h,研究发现pi膜的碳化主要发生了脱氧和脱氮反应。在2300℃石墨化2h后,随着sic纳米颗粒掺入量的增加,石墨化程度和晶体尺寸增加。引入3%的sic纳米颗粒时,石墨化膜的薄层方块电阻达到0.96ω。这些结果证实了sic纳米颗粒对pi膜的碳化-石墨化具有催化作用和增强作用。sic在高于1600℃时会发生晶体结构的转变,从β-sic转变成于α-sic,到2600℃时,sic发生分解反应,生成气态硅和易石墨化的碳,提高了材料的石墨化程度。 niuyg等在同一组份的paa中加入不同剂量的还原氧化石墨烯(rgo)悬浮液,制得不同rgo含量的rgo/paa复合膜,将纯pi膜和rgo/pi复合膜分别在n2下以10℃/min的升温速率升温并在1000℃和1600℃下保持2h,再在ar气氛下于2300℃保温2h制得石墨膜。实验结果表明,rgo含量为3%的石墨膜石墨化度为37.2%,证实了在rgo/pi复合膜的石墨化过程中,rgo片材具有明显的诱导作用。 石墨膜复合材料在导热方面的研究 表2为常用导热材料的相关参数对比。与其他导热材料相比,pi基膜制备的石墨膜材料具有密度小、质量轻、熔点高等优点,可以广泛应用于较多领域。但其仍存在许多问题:①热导率仍有待提高。 由表2可以看出,pi基膜制备的石墨膜材压延后热导率优于大部分导热材料,但层间空隙较大,对于其热导率的提高有很大的阻碍作用;②不耐弯折、韧性差。由于高温下化学键的断裂和再生成,非碳原子的离开造成了微观结构上的晶体缺陷,石墨膜的韧性降低,不耐弯折;③碳化石墨设备能耗高。碳化和石墨化的制备工艺不同,存在两次升温降温,具有能耗高、间歇性生产产量低等缺陷。 因此,将pi基膜与其他质轻、高导热的碳原材料复合制备石墨膜复合材料,为以上问题提供了新的凯发平台的解决方案。 以聚酰亚胺为主体材料制备石墨膜 liyh等将不同含量的氧化石墨烯(go)和rgo混入dmac溶液,以pmda和oda为反应单体制备paa,再在80℃的真空环境下放置2h挥发多余溶剂,然后分别在100、150、250、300℃下固化1h。在n2氛围中,将pi膜样品放入管式炉加热,分别在500、1000、1500℃温度下保温1h。结果表明,经过1500℃的碳化,2%go/pi复合膜制备的碳膜热导率为172.69w/(m·k),比2%rgo/pi复合膜制备的碳膜热导率提高了112%,比纯pi膜制备的碳膜热导率提高

【概要描述】摘要:近年来,随着电子设备的小型化、轻量化,高导热石墨膜材料受到广泛关注。本文综述了聚酰亚胺(pi)基石墨膜材料的制备,详细介绍了石墨膜性能的影响因素,主要涉及分子结构、分子取向和其他材料的诱导作用等,简述了石墨膜复合材料的研究和专利近况,并对未来石墨膜材料的研究方向提出了建议与展望。 随着科技的高速发展,电子信息产品趋于结构紧凑化、运行高效化,普遍面临发热量高、芯片耐高温性差、散热不充分等问题,大量积累的热量将会严重影响电子器件的正常工作及系统的稳定性。为了解决此类问题,人们开发出以散热系数高、质轻的碳基材料为主的导热材料。其中,石墨膜由于具有优良的导电性、导热性、轻薄性,在微电子封装和集成领域的应用表现出明显优势。 聚酰亚胺(pi)作为一种特种工程材料,已广泛应用于航空、航天、微电子等领域,被称为“解决问题的能手”。早在20世纪70年代,abürger等将pi膜经2800~3200℃的高温处理得到了高定向的石墨膜,其后众多学者对pi膜的碳化-石墨化行为和机理进行了深入研究。pi膜制备的石墨膜虽然性能优于大部分导热材料,但仍存在导热性待提高、不耐弯折等问题。在此基础上学者们探究了影响石墨膜性能的因素并对其单方面性能(导热性、导电性)的提高做了深入研究。我国虽然在pi膜制备石墨膜这方面的发展较晚,但近几年来在学术研究和专利布局方面都有很大突破。本文主要对pi基膜制备高导热石墨膜的研究进行总结。 石墨膜的制备研究 目前,制备高导热石墨膜主要有4条技术路线:膨胀石墨压延法、氧化石墨烯(gox)还原法(溶液化学法)、气相沉积(cvd)法、pi类薄膜碳化-石墨化法。膨胀石墨压延法主要是由天然鳞片石墨颗粒膨胀压延而成。gox还原法是运用化学试剂通过得失电子的方法还原石墨烯。cvd法则是用气态碳源在铜和镍衬底上生长石墨烯。pi类薄膜碳化-石墨化法主要以高聚物(pi、聚丙烯腈)为原材料,经过前驱体的预成型碳化和高温石墨化,制备高性能石墨烯导热片和纤维。表1为4种技术路线的综合比较。 与其他3种方法相比,pi类薄膜碳化-石墨化法在制备具有高热导率的高结晶性和高取向性石墨膜方面更有优势。pi类薄膜碳化-石墨化法制备高性能石墨烯导热片和纤维包括两个过程:碳化和石墨化。碳化是在减压或在氮气(n2)氛围中对pi膜进行预热处理,碳化的温度在800~1500℃。在升温时可对pi膜施加适当压力以避免膜材发皱。石墨化是在减压或在惰性气体(氩气(ar)、氦气(he)等)的保护下进行,石墨化的温度在1800~3000℃。 pi类薄膜制备石墨膜的早期研究以pi商品膜为基膜,对其碳化-石墨化转变过程进行探究。 minagaki等将厚度为25μm的kapton®pi薄膜碳化,然后在不同温度下进行石墨化,之后观察膜材横截面的变化。结果表明,在550~1000℃,c-n、c=o键裂解,以co、co2、n2的形式脱离膜材,膜材质量先迅速下降然后趋于稳定。在1000~2000℃,膜材聚集形成乱层结构,乱层结构中的c、h、o、n逐渐排出,非碳原子脱离留下的空隙变小,微晶结构的边界逐渐消失。在2000~2500℃,微晶聚集形成石墨晶体,膜材出现部分石墨化。 超过2500℃之后,晶格逐步完善,乱层结构逐渐变成有序平行的石墨六角网层结构,膜材呈现出高度石墨化。他们还以upilex®pi膜做了对比实验,发现pi结构中的含氧量越多,初步形成的微晶直径越小,石墨化能力下降。yhishiyama等研究了pi基膜制备的碳膜在1800~3200℃的石墨化变化,发现随着温度升高,石墨结构逐渐趋于有序。 随后,国内学者对pi膜碳化过程进行了细化研究。赵根祥等研究了3种国产pi膜在高纯n2气氛中从室温到1000℃进行热解炭时的结构转变,实验结果表明:随着热解温度的升高,试样中含碳量增加,且在550~700℃增加最为激烈,这可能是分子发生热缩聚反应,导致c-o、c-n键断开形成新键,致使杂环生长。而试样中含氧量在800℃之前一直下降,这是由于试样分子中的c-o键发生断裂导致氧可能以co形式逸出。他们还研究了kap‐ton®pi薄膜在n2中加热到1000℃的热分解行为。实验表明,样品的质量损失和尺寸收缩主要发生在500~800℃,当温度超过800℃后,这种现象趋于缓和。 亓淑英等研究了pi薄膜在不同碳化温度下膜材内部结构转变规律及其对膜材性能的影响。同abürger和赵根祥等的结论相似,在温度区间500~650℃膜材质量损失明显,pi薄膜在不同热处理温度下内部分子键的断裂、转变情况为:在700℃之前,亚酰胺环沿c-n键断裂,脱羰基反应,形成具有共轭腈基和异腈基的苯环型化合物,导致含氧量降低;在700℃之后发生杂环的合并,脱除残留的氮氧,形成连续巨大的芳杂环多环化合物,随后稠环芳构化,类石墨结构的六角碳网层面形成并逐渐生长。同时发现在700℃左右膜材的力学和电学性能出现转折点,这与膜材结构的转变相呼应。 影响石墨膜性能的因素 为了扩大研究,学者们不再局限于以pi商品膜为基膜,开始使用单体自主合成的pi膜,发现影响pi膜石墨化性能的因素主要有化学结构、分子取向和其他掺杂物质的催化作用。 分子结构 minagaki等选定kapton®和novax®两种配方的芳香族pi薄膜(如图1所示),经3000℃石墨化后,在液氮环境下垂直于各石墨膜表面施加1t磁场,通过测量横向磁阻来研究碳化过程中升温速率对最终石墨膜性能的影响。测量后发现kapton®膜的石墨化程度随升温速率的升高而升高,而novax®膜的结晶度在升温速率为2℃/min时最高,证明pi分子的构象变化是影响石墨结晶度的主要因素之一。 yhishiyama等研究发现,以1,2,4,5-均苯四甲酸二酐(pmda)、对苯二胺(pda)、3,3′,4,4′-二氨基联苯胺四盐酸(tab)为原料(如图2所示),制备的pi基膜(n(pmda)∶n(pda)∶n(tab)=25∶23∶1),在n2气氛中,通过红外辐射以2℃/min的升温速率加热至900℃,并在900℃保持1h;再在ar气氛中将碳膜夹在石墨板中以20℃/min的升温速率从1800℃加热至3200℃,并且每升温100℃保温30min,最终在3200℃时保温10min,发现石墨化质量与高度取向的热解石墨(hopg)相当。 ttakeichi等将不同的聚酰胺酸(paa)转化为聚酰胺酯,通过胺酯交换将其亚胺化后进行碳化-石墨化,探究不同pi前驱体结构对于碳化-石墨化的影响。结果表明,由pmda和pda制得paa再经酯化后制得的pi薄膜具有高石墨化性,并且石墨化膜的取向随酯化率的增加而增加;同时石墨膜的取向也受烷基酯的影响,聚酰胺酯酰亚胺化时具有更大的离去基团,pi膜阶段的拉伸模量更低,石墨化薄膜具有更高取向。而对于由3,3′,4,4′-联苯四羧酸二酐(bpda)和pda制得paa再经酯化后制得的pi薄膜,聚酰胺酯酰亚胺化时具有更大的离去基团,pi膜阶段的拉伸模量更高,石墨化薄膜也具有更高取向。对于由pmda和4,4′-二氨基二苯醚(oda)制得paa再经酯化后制得的pi薄膜用作前体时,转化为聚(酰胺酯)对石墨化薄膜的取向没有任何影响。 分子取向 zhongdh等研究了厚度为2~26μm由pmda和oda制备的pi膜在不同热处理温度下的石墨化行为。结果发现,pi基膜厚度越小,膜平面内取向度越大,制得的石墨膜结晶度越高。 vesmirnova等比较了3种厚度相近的刚性棒状结构的pi膜在paa阶段进行单拉和双拉预处理后对石墨化性能的影响。研究表明,在碳化-石墨化过程中,paa膜的有序晶体结构对形成高度石墨化膜起主要作用。均聚pi膜在paa阶段进行双轴预拉伸可提高膜的石墨结晶度和石墨化程度。单轴预拉伸处理的各类pi膜的磁阻在所有强度下均低于双轴预拉伸和未拉伸的pi膜,证明乱层结构在向石墨结构转化时,单轴预拉伸的膜结构缺陷多于双轴预拉伸和未拉伸的pi膜,导致其导电性能降低。 其他掺杂物质的催化作用 添加少量的催化剂是加速石墨化催化和提高石墨化程度的有效方法。常用的催化剂有金属、非金属及其化合物。 添加金属催化剂 hoka等基于pmda和oda制得的paa溶液,混合乙酰丙酮铁配合物的n,n-二甲基乙酰胺(dmac)溶液,得到含铁的paa溶液,通过热亚胺化制得pi-fe膜。在600~1200℃各个温度下通ar保温1h,将pi-fe和pi薄膜碳化。研究发现,在600~1200℃,铁促进了pi膜的碳化并提高了电导率,但在1200℃后,铁颗粒从顺磁过渡到铁磁,含铁碳膜和纯pi膜制得的碳膜电导率几乎相同。binyz等[29]实验表明paa亚胺化后得到的pi膜在镍的催化下,在1600℃碳化5h后检测到其晶体结构接近于完美的石墨晶体,镍颗粒的催化作用对于改善石墨化程度起着重要作用。 添加非金属及其化合物催化剂 硼能与碳置换形成固溶体,hkonno等对含硼官能团的pi薄膜在1200~2600℃进行碳化石墨化。研究发现b-n键在800℃左右形成,接着在1200℃时被打断并取代结构中的碳。由于碳原子之间的共价键断裂导致碳骨架重排,硼原子通过间隙扩散连接乱层中断键的碳原子,减小了碳层间距。虽然硼掺杂降低了石墨膜的层间距d002,但其碳化-石墨化后分子结构更为无序,不利于石墨结构的发展,同时硼原子的存在干扰了碳膜的导电性能。 niuyg等在3,3′,4,4′-二苯甲酮四甲酸二酐(btda)和oda制得的paa中加入碳化硅(sic)纳米颗粒制备pi膜,分别在600、800、1000℃下碳化2h,研究发现pi膜的碳化主要发生了脱氧和脱氮反应。在2300℃石墨化2h后,随着sic纳米颗粒掺入量的增加,石墨化程度和晶体尺寸增加。引入3%的sic纳米颗粒时,石墨化膜的薄层方块电阻达到0.96ω。这些结果证实了sic纳米颗粒对pi膜的碳化-石墨化具有催化作用和增强作用。sic在高于1600℃时会发生晶体结构的转变,从β-sic转变成于α-sic,到2600℃时,sic发生分解反应,生成气态硅和易石墨化的碳,提高了材料的石墨化程度。 niuyg等在同一组份的paa中加入不同剂量的还原氧化石墨烯(rgo)悬浮液,制得不同rgo含量的rgo/paa复合膜,将纯pi膜和rgo/pi复合膜分别在n2下以10℃/min的升温速率升温并在1000℃和1600℃下保持2h,再在ar气氛下于2300℃保温2h制得石墨膜。实验结果表明,rgo含量为3%的石墨膜石墨化度为37.2%,证实了在rgo/pi复合膜的石墨化过程中,rgo片材具有明显的诱导作用。 石墨膜复合材料在导热方面的研究 表2为常用导热材料的相关参数对比。与其他导热材料相比,pi基膜制备的石墨膜材料具有密度小、质量轻、熔点高等优点,可以广泛应用于较多领域。但其仍存在许多问题:①热导率仍有待提高。 由表2可以看出,pi基膜制备的石墨膜材压延后热导率优于大部分导热材料,但层间空隙较大,对于其热导率的提高有很大的阻碍作用;②不耐弯折、韧性差。由于高温下化学键的断裂和再生成,非碳原子的离开造成了微观结构上的晶体缺陷,石墨膜的韧性降低,不耐弯折;③碳化石墨设备能耗高。碳化和石墨化的制备工艺不同,存在两次升温降温,具有能耗高、间歇性生产产量低等缺陷。 因此,将pi基膜与其他质轻、高导热的碳原材料复合制备石墨膜复合材料,为以上问题提供了新的凯发平台的解决方案。 以聚酰亚胺为主体材料制备石墨膜 liyh等将不同含量的氧化石墨烯(go)和rgo混入dmac溶液,以pmda和oda为反应单体制备paa,再在80℃的真空环境下放置2h挥发多余溶剂,然后分别在100、150、250、300℃下固化1h。在n2氛围中,将pi膜样品放入管式炉加热,分别在500、1000、1500℃温度下保温1h。结果表明,经过1500℃的碳化,2%go/pi复合膜制备的碳膜热导率为172.69w/(m·k),比2%rgo/pi复合膜制备的碳膜热导率提高了112%,比纯pi膜制备的碳膜热导率提高

- 分类:行业新闻

- 作者:

- 来源:

- 发布时间:2021-04-08

- 访问量:

摘要:近年来,随着电子设备的小型化、轻量化,高导热石墨膜材料受到广泛关注。本文综述了聚酰亚胺(pi)基石墨膜材料的制备,详细介绍了石墨膜性能的影响因素,主要涉及分子结构、分子取向和其他材料的诱导作用等,简述了石墨膜复合材料的研究和专利近况,并对未来石墨膜材料的研究方向提出了建议与展望。

随着科技的高速发展,电子信息产品趋于结构紧凑化、运行高效化,普遍面临发热量高、芯片耐高温性差、散热不充分等问题,大量积累的热量将会严重影响电子器件的正常工作及系统的稳定性。为了解决此类问题,人们开发出以散热系数高、质轻的碳基材料为主的导热材料。其中,石墨膜由于具有优良的导电性、导热性、轻薄性,在微电子封装和集成领域的应用表现出明显优势。

聚酰亚胺(pi)作为一种特种工程材料,已广泛应用于航空、航天、微电子等领域,被称为“解决问题的能手”。早在 20 世纪 70 年代,a bürger等将 pi 膜经 2 800~3 200℃的高温处理得到了高定向的石墨膜,其后众多学者对 pi 膜的碳化-石墨化行为和机理进行了深入研究。pi 膜制备的石墨膜虽然性能优于大部分导热材料,但仍存在导热性待提高、不耐弯折等问题。在此基础上学者们探究了影响石墨膜性能的因素并对其单方面性能(导热性、导电性)的提高做了深入研究。我国虽然在 pi膜制备石墨膜这方面的发展较晚,但近几年来在学术研究和专利布局方面都有很大突破。本文主要对pi基膜制备高导热石墨膜的研究进行总结。

石墨膜的制备研究

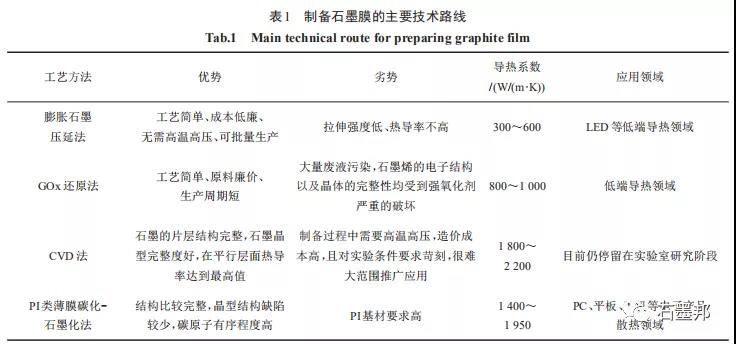

目前,制备高导热石墨膜主要有4条技术路线:膨胀石墨压延法、氧化石墨烯(gox)还原法(溶液化学法)、气相沉积(cvd)法、pi 类薄膜碳化-石墨化法。膨胀石墨压延法主要是由天然鳞片石墨颗粒膨胀压延而成。gox 还原法是运用化学试剂通过得失电子的方法还原石墨烯。cvd 法则是用气态碳源在铜和镍衬底上生长石墨烯。pi 类薄膜碳化-石墨化法主要以高聚物(pi、聚丙烯腈)为原材料,经过前驱体的预成型碳化和高温石墨化,制备高性能石墨烯导热片和纤维。表 1为4种技术路线的综合比较。

与其他3种方法相比,pi类薄膜碳化-石墨化法在制备具有高热导率的高结晶性和高取向性石墨膜方面更有优势。pi 类薄膜碳化-石墨化法制备高性能石墨烯导热片和纤维包括两个过程:碳化和石墨化。碳化是在减压或在氮气(n2)氛围中对pi膜进行预热处理,碳化的温度在800~1 500℃。在升温时可对pi膜施加适当压力以避免膜材发皱。石墨化是在减压或在惰性气体(氩气(ar)、氦气(he)等)的保护下进行,石墨化的温度在 1800~3000℃。

pi 类薄膜制备石墨膜的早期研究以pi商品膜为基膜,对其碳化-石墨化转变过程进行探究。

m inagaki 等将厚度为25μm 的kapton®pi 薄膜碳化,然后在不同温度下进行石墨化,之后观察膜材横截面的变化。结果表明 ,在550~1000℃,c-n、c=o键裂解,以co、co2、n2的形式脱离膜材,膜材质量先迅速下降然后趋于稳定。在1000~2000℃,膜材聚集形成乱层结构,乱层结构中的c、h、o、n 逐渐排出,非碳原子脱离留下的空隙变小,微晶结构的边界逐渐消失。在 2 000~2 500℃,微晶聚集形成石墨晶体,膜材出现部分石墨化。

超过2500℃之后,晶格逐步完善,乱层结构逐渐变成有序平行的石墨六角网层结构,膜材呈现出高度石墨化。他们还以upilex® pi膜做了对比实验,发现pi 结构中的含氧量越多,初步形成的微晶直径越小,石墨化能力下降。y hishiyama 等研究了pi基膜制备的碳膜在1800~3 200℃的石墨化变化 ,发现随着温度升高 ,石墨结构逐渐趋于有序。

随后,国内学者对pi膜碳化过程进行了细化研究。赵根祥等研究了3种国产pi膜在高纯n2气氛中从室温到1000℃进行热解炭时的结构转变,实验结果表明:随着热解温度的升高,试样中含碳量增加,且在550~700℃增加最为激烈,这可能是分子发生热缩聚反应,导致c-o、c-n 键断开形成新键,致使杂环生长。而试样中含氧量在800℃之前一直下降,这是由于试样分子中的c-o键发生断裂导致氧可能以co 形式逸出。他们还研究了 kap‐ton® pi 薄膜在 n2中加热到 1 000℃的热分解行为。实验表明,样品的质量损失和尺寸收缩主要发生在500~800℃,当温度超过 800℃后,这种现象趋于缓和。

亓淑英等研究了 pi 薄膜在不同碳化温度下膜材内部结构转变规律及其对膜材性能的影响。同a bürger和赵根祥等的结论相似,在温度区间500~650℃膜材质量损失明显,pi薄膜在不同热处理温度下内部分子键的断裂、转变情况为:在700℃之前,亚酰胺环沿c-n键断裂,脱羰基反应,形成具有共轭腈基和异腈基的苯环型化合物,导致含氧量降低;在700℃之后发生杂环的合并,脱除残留的氮氧,形成连续巨大的芳杂环多环化合物,随后稠环芳构化,类石墨结构的六角碳网层面形成并逐渐生长。同时发现在700℃左右膜材的力学和电学性能出现转折点,这与膜材结构的转变相呼应。

影响石墨膜性能的因素

为了扩大研究,学者们不再局限于以pi商品膜为基膜,开始使用单体自主合成的 pi 膜,发现影响pi膜石墨化性能的因素主要有化学结构、分子取向和其他掺杂物质的催化作用。

分子结构

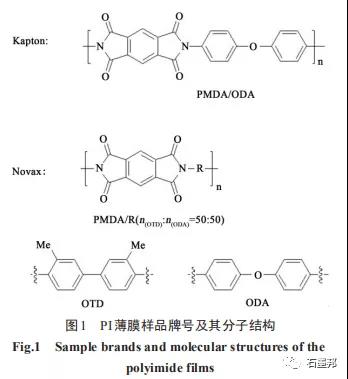

m inagaki 等选定 kapton®和 novax®两种配方的芳香族pi薄膜(如图1所示),经3 000℃石墨化后,在液氮环境下垂直于各石墨膜表面施加1t磁场,通过测量横向磁阻来研究碳化过程中升温速率对最终石墨膜性能的影响。测量后发现 kapton®膜的石墨化程度随升温速率的升高而升高,而novax®膜的结晶度在升温速率为 2℃/min 时最高,证明 pi分子的构象变化是影响石墨结晶度的主要因素之一。

y hishiyama 等研究发现,以 1,2,4,5-均苯四甲酸二酐(pmda)、对苯二胺(pda)、3,3′,4,4′-二氨基联苯胺四盐酸(tab)为原料(如图 2 所示),制备的 pi 基膜(n(pmda)∶n(pda)∶n(tab)=25∶23∶1),在 n2气氛中,通过红外辐射以 2℃/min 的升温速率加热至900℃,并在900℃保持1 h;再在ar气氛中将碳膜夹在石墨板中以 20℃/min 的升温速率从 1 800℃加热至 3 200℃,并且每升温 100℃保温 30 min,最终在3 200℃时保温10 min,发现石墨化质量与高度取向的热解石墨(hopg)相当。

t takeichi 等将不同的聚酰胺酸(paa)转化为聚酰胺酯,通过胺酯交换将其亚胺化后进行碳化-石墨化,探究不同pi前驱体结构对于碳化-石墨化的影响。结果表明,由 pmda 和 pda 制得 paa再经酯化后制得的pi薄膜具有高石墨化性,并且石墨化膜的取向随酯化率的增加而增加;同时石墨膜的取向也受烷基酯的影响,聚酰胺酯酰亚胺化时具有更大的离去基团,pi 膜阶段的拉伸模量更低,石墨化薄膜具有更高取向。而对于由3,3′,4,4′-联苯四羧酸二酐(bpda)和 pda 制得 paa 再经酯化后制得的pi薄膜,聚酰胺酯酰亚胺化时具有更大的离去基团,pi 膜阶段的拉伸模量更高,石墨化薄膜也具有更高取向。对于由 pmda 和 4,4′-二氨基二苯醚(oda)制得 paa 再经酯化后制得的 pi薄膜用作前体时,转化为聚(酰胺酯)对石墨化薄膜的取向没有任何影响。

分子取向

zhong d h 等研究了厚度为 2~26 μm 由pmda和 oda制备的 pi膜在不同热处理温度下的石墨化行为。结果发现,pi 基膜厚度越小,膜平面内取向度越大,制得的石墨膜结晶度越高。

v e smirnova等比较了3种厚度相近的刚性棒状结构的 pi 膜在 paa 阶段进行单拉和双拉预处理后对石墨化性能的影响。研究表明,在碳化-石墨化过程中,paa膜的有序晶体结构对形成高度石墨化膜起主要作用。均聚 pi 膜在 paa 阶段进行双轴预拉伸可提高膜的石墨结晶度和石墨化程度。单轴预拉伸处理的各类 pi 膜的磁阻在所有强度下均低于双轴预拉伸和未拉伸的 pi膜,证明乱层结构在向石墨结构转化时,单轴预拉伸的膜结构缺陷多于双轴预拉伸和未拉伸的 pi 膜,导致其导电性能降低。

其他掺杂物质的催化作用

添加少量的催化剂是加速石墨化催化和提高石墨化程度的有效方法。常用的催化剂有金属、非金属及其化合物。

添加金属催化剂

h oka等基于pmda和oda制得的paa溶液,混合乙酰丙酮铁配合物的 n,n-二甲基乙酰胺(dmac)溶液,得到含铁的paa溶液,通过热亚胺化制得 pi-fe膜。在600~1200℃各个温度下通 ar保温 1 h,将pi-fe和pi薄膜碳化。研究发现,在600~1200℃,铁促进了pi膜的碳化并提高了电导率,但在1200℃后,铁颗粒从顺磁过渡到铁磁,含铁碳膜和纯 pi 膜制得的碳膜电导率几乎相同。bin y z等[29]实验表明 paa 亚胺化后得到的 pi 膜在镍的催化下,在 1600℃碳化5h 后检测到其晶体结构接近于完美的石墨晶体,镍颗粒的催化作用对于改善石墨化程度起着重要作用。

添加非金属及其化合物催化剂

硼能与碳置换形成固溶体,h konno 等对含硼官能团的pi薄膜在1200~2600℃进行碳化石墨化。研究发现b-n 键在800℃左右形成,接着在1200℃时被打断并取代结构中的碳。由于碳原子之间的共价键断裂导致碳骨架重排,硼原子通过间隙扩散连接乱层中断键的碳原子,减小了碳层间距。虽然硼掺杂降低了石墨膜的层间距d002,但其碳化-石墨化后分子结构更为无序,不利于石墨结构的发展 ,同时硼原子的存在干扰了碳膜的导电性能。

niu y g 等在 3,3′,4,4′-二苯甲酮四甲酸二酐(btda)和oda制得的paa中加入碳化硅(sic)纳米颗粒制备pi膜,分别在 600、800、1 000℃下碳化2 h,研究发现pi膜的碳化主要发生了脱氧和脱氮反应。在 2 300℃石墨化 2 h 后,随着 sic 纳米颗粒掺入量的增加,石墨化程度和晶体尺寸增加。引入3%的sic纳米颗粒时,石墨化膜的薄层方块电阻达到0.96 ω。这些结果证实了sic纳米颗粒对pi膜的碳化-石墨化具有催化作用和增强作用。sic 在高于 1 600℃时会发生晶体结构的转变,从 β-sic 转变成于 α-sic,到 2 600℃时,sic 发生分解反应,生成气态硅和易石墨化的碳,提高了材料的石墨化程度。

niu y g等在同一组份的paa中加入不同剂量的还原氧化石墨烯(rgo)悬浮液,制得不同rgo含量的rgo/paa复合膜,将纯pi膜和rgo/pi复合膜分别在 n2 下以 10℃/min 的升温速率升温并在1 000℃和 1 600℃下保持 2 h,再在 ar 气氛下于2 300℃保温 2 h 制得石墨膜。实验结果表明,rgo含量为 3% 的石墨膜石墨化度为 37.2%,证实了在rgo/pi 复合膜的石墨化过程中,rgo 片材具有明显的诱导作用。

石墨膜复合材料在导热方面的研究

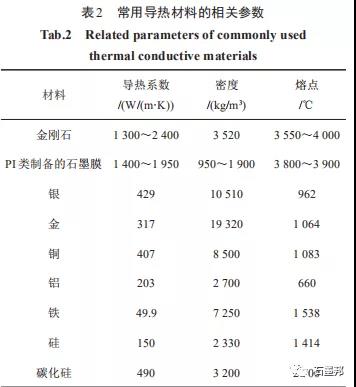

表2为常用导热材料的相关参数对比。与其他导热材料相比,pi基膜制备的石墨膜材料具有密度小、质量轻、熔点高等优点,可以广泛应用于较多领域。但其仍存在许多问题:①热导率仍有待提高。

由表2 可以看出,pi 基膜制备的石墨膜材压延后热导率优于大部分导热材料,但层间空隙较大,对于其热导率的提高有很大的阻碍作用;②不耐弯折、韧性差。由于高温下化学键的断裂和再生成,非碳原子的离开造成了微观结构上的晶体缺陷,石墨膜的韧性降低,不耐弯折;③碳化石墨设备能耗高。碳化和石墨化的制备工艺不同,存在两次升温降温,具有能耗高、间歇性生产产量低等缺陷。

因此,将 pi 基膜与其他质轻、高导热的碳原材料复合制备石墨膜复合材料,为以上问题提供了新的凯发平台的解决方案。

以聚酰亚胺为主体材料制备石墨膜

li y h 等将不同含量的氧化石墨烯(go)和rgo 混入dmac 溶液,以 pmda 和 oda 为反应单体制备paa,再在80℃的真空环境下放置2h 挥发多余溶剂,然后分别在 100、150、250、300℃下固化1 h。在n2氛围中,将pi膜样品放入管式炉加热,分别在500、1000、1500℃温度下保温1h。结果表明,经过1500℃的碳化,2% go/pi复合膜制备的碳膜热导率为172.69 w/(m·k),比 2% rgo/pi 复合膜制备的碳膜热导率提高了 112%,比纯 pi 膜制备的碳膜热导率提高了184%。研究表明,go和rgo均可诱导 pi 膜的碳化同时降低碳化温度。在聚合过程中,go 表面的羟基和羧基可以与单体反应形成共价键,使聚合物链与石墨烯片连接,有利于填充碳膜的缺陷。在碳化过程中,go 的结构将引起高分子结构向涡轮层结构的转变,从而提高导热性。由于含氧官能团的减少,rgo主要通过物理掺杂的形式,依靠范德华力和静电力与 paa 连接,rgo/pi复合膜中的rgo无序,使得碳化后的薄膜导热性能和柔韧性不如go/pi复合膜。

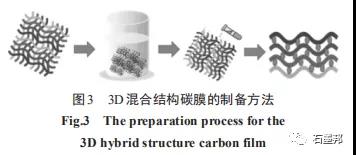

ma l r 等在pi骨架上浸涂 go,然后进行高温退火构造了 3d 杂化结构碳膜。制备过程如图3所示,具体步骤为:从 pi 纸浆水性分散液中制备蓬松且高度多孔的pi骨架,再将pi骨架浸涂在通过低温湿化学方法制备的高质量 go 悬浮液中,获得稳定的水凝胶复合材料后在 40℃下烘干 24 h,之后以2℃/min的加热速率加热到1 200℃并保温碳化2 h。 在 ar气氛中,在石墨炉中以 5℃/min 的升温速率加热到2 300℃,保温1 h,待冷却后压延制得致密的柔性石墨烯/聚酰亚胺(g-go/pi)杂化膜。该方法制备得到的石墨膜具有超柔韧性和超高导热性,具有高达 43.9 mpa的拉伸强度和 5.17 gpa的弹性模量,轴向热率(150±7)w/(m·k),面向热导率为(1 428±64)w/(m·k)。基于g-go/pi 双向的超柔性和超金属导热性,制造了一种新型的可折叠碳膜折纸散热器,其散热和传热能力比铜更高,为未来的大功率柔性设备提供了新选择。

以其他碳原材料为主体制备石墨膜

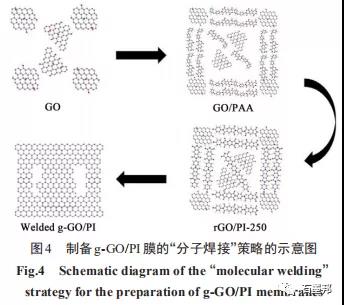

li h l 等提出了“分子焊接”的策略,以pi膜作为焊料,通过共价键连接相邻的石墨烯片,经碳化-石墨化后制备高导热的 g-go/pi 杂化膜。制备路线如图4所示。go/paa 膜是通过蒸发诱导自组装方法制备,先通过超声将 go 分散在 dmf 中,之后将 paa 溶液添加到 go 溶液中,加热至 250℃进行亚胺化,再加热至1 000℃还原成石墨膜。与原始石墨烯薄膜相比,仅添加1%pi 的g-go/pi-1% 薄膜热导率提高了21.9%。

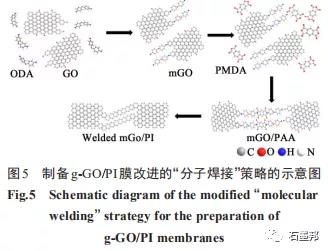

该路线制备过程中仍存在 pi 分散不均匀的问题,改进后的路线如图5 所示。oda 通过嫁接策略,将活性位点传递到 go 上再进一步通过原位聚合合成paa,形成mgo/paa膜,再进行热亚胺化和碳化-石墨化。其中g-go/pi-7%薄膜的最高热导率达到了(52±5)w/(m·k),比 g-go 膜高出了 92.3%,可以经受 2 000 次循环弯曲试验 ,具有优异的柔韧性。

pi与碳原材料复合制备的石墨膜,导热性能和力学性能均优于纯pi膜或碳基材料膜制备的石墨膜。其中以pi为主体,go为填料制备的石墨膜性能较优。在保证力学性能优异的同时,加入少量的go可诱导pi碳化和降低碳化温度,同时go也补充了膜材的缺陷,提高了导热性能。

结束语

pi类薄膜碳化-石墨化制备的石墨膜已积累了一定的理论基础,在提高热导率方面也提出了较多方案,但仍存在以下问题:

①研究方向较为单一,较多方案通过与碳基材料结合提高导热性;

②大部分仍处于试验阶段,还未投入产业化研究。

目前市场上的石墨膜应用范围广、需求大、质量要求高,接下来的研究中,提高pi基膜质量和石墨膜导热性能的同时,也要兼顾降低生产成本和简化生产流程,为实现高导热石墨膜的产业化提供新方案。

本文来源:石墨邦

免责声明 | 部分素材源自网络,转载仅作为行业分享交流,不代表本公众号观点,凯发平台的版权归原作者所有。如涉侵权,请联系凯发平台处理。

中国石墨烯产业联盟秘书长李义春一行到德阳烯碳公司调研

烯碳科技年产30吨石墨烯粉体生产线正式投产

烯碳科技参加第五届中国高新技术产业与金融资本对接推进会

微信号:13378138773

座 机:

手 机:

q q:1033858219

邮 箱:

地 址:四川省德阳市旌阳区石亭江南路426号

top

凯发k8旗舰厅 copyright © 2021 德阳烯碳科技有限公司 all rights reserved

成都